Dimensiunea diametrului miezului laser va afecta pierderea de transmisie și distribuția densității energiei luminii. Alegerea rezonabilă a diametrului miezului este foarte importantă. Diametrul excesiv al miezului va duce la distorsiunea modului și împrăștierea transmisiei laser, afectând calitatea fasciculului și precizia focalizării. Un diametru prea mic al miezului va cauza. Simetria densității puterii optice a fibrei monomode se înrăutățește, ceea ce nu este propice pentru transmiterealaser de mare putere.

1. Avantajele și aplicațiile laserelor cu diametru mic de miez (<100um)

Materiale foarte reflectorizante: aluminiu, cupru, oțel inoxidabil, nichel, molibden etc.;

(1)Materialele foarte reflectorizante trebuie să aleagă un laser cu diametru mic de miez. Fascicul laser cu densitate mare de putere este utilizat pentru a încălzi rapid materialul la o stare lichefiată sau vaporizată, ceea ce îmbunătățește rata de absorbție a laserului a materialului și realizează o procesare eficientă și rapidă. Alegerea unui laser cu un diametru mare al miezului poate duce cu ușurință la o reflexie ridicată. , ducând la sudarea virtuală și chiar arderea laserului;

Materiale sensibile la fisuri: nichel, cupru nichelat, aluminiu, oțel inoxidabil, aliaj de titan etc.

Acest material necesită, în general, un control strict al zonei afectate de căldură și un mic bazin de topire, așa că este mai potrivit să alegeți un laser cu diametru mic de miez;

Procesare laser de mare viteză:

(3)Sudarea cu penetrare adâncă necesită o prelucrare cu laser de mare viteză și este necesar să alegeți un laser cu densitate mare de energie pentru a vă asigura că energia liniei este suficientă pentru a topi materialul la viteză mare, în special pentru sudarea prin strângere, sudarea prin penetrare etc., care necesită o adâncime de penetrare mai mare. Este mai bine să alegeți un laser cu diametru mic de miez potrivit.

2. Avantajele și aplicațiile laserelor cu diametru mare de miez (>100um)

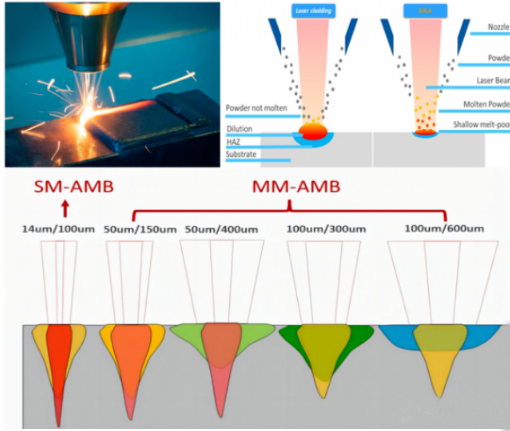

Se realizează un diametru mare al miezului și un punct mare, o zonă mare de acoperire a căldurii, o zonă largă de acțiune și doar micro-topirea suprafeței materialului, ceea ce este foarte potrivit pentru aplicații în placare cu laser, retopire cu laser, recoacere cu laser, călire cu laser etc. aceste câmpuri, un punct luminos mare înseamnă o eficiență mai mare a producției și defecte mai mici (sudarea termoconductivă aproape că nu are defecte).

În ceea ce priveștesudare, spotul mare este folosit în principal pentrusudarea compozitelor, care este utilizat pentru amestecarea cu laser cu diametru mic de miez: pata mare face ca suprafața materialului să se topească ușor, transformându-se din solid în lichid, ceea ce îmbunătățește foarte mult rata de absorbție a materialului la laser și apoi folosește un miez mic In acest proces, datorită preîncălzirii spotului mare, post-procesării și gradientului mare de temperatură dat bazinului topit, materialul nu este predispus la defecte de fisurare cauzate de încălzirea rapidă și răcirea rapidă. Poate face aspectul sudurii mai neted și poate obține stropi mai mici decât soluția cu laser unic.

Ora postării: 04-sept-2023