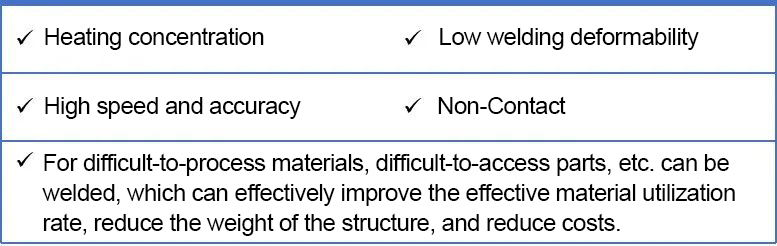

Tehnologia de îmbinare cu laser, sau tehnologia de sudare cu laser, utilizează un fascicul laser de mare putere pentru a focaliza și a regla iradierea suprafeței materialului, iar suprafața materialului absoarbe energia laserului și o transformă în energie termică, determinând încălzirea și topirea locală a materialului. , urmată de răcire și solidificare pentru a realiza îmbinarea materialelor omogene sau diferite.Procesul de sudare cu laser necesită o densitate de putere a laserului de 104la 108l/cm2.În comparație cu metodele tradiționale de sudare, sudarea cu laser are următoarele avantaje.

Tehnologia de îmbinare cu laser, sau tehnologia de sudare cu laser, utilizează un fascicul laser de mare putere pentru a focaliza și a regla iradierea suprafeței materialului, iar suprafața materialului absoarbe energia laserului și o transformă în energie termică, determinând încălzirea și topirea locală a materialului. , urmată de răcire și solidificare pentru a realiza îmbinarea materialelor omogene sau diferite.Procesul de sudare cu laser necesită o densitate de putere a laserului de 104la 108l/cm2.În comparație cu metodele tradiționale de sudare, sudarea cu laser are următoarele avantaje.

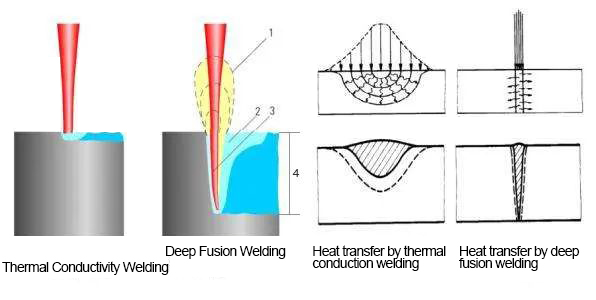

1-nor de plasmă, 2-material de topire, 3-găuri de cheie, 4-adâncimi de fuziune

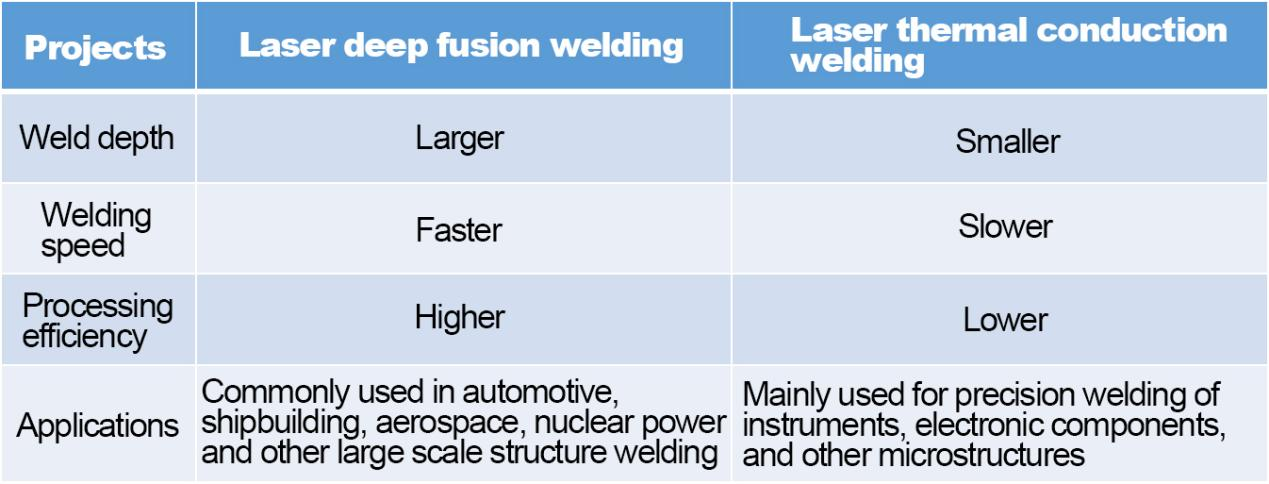

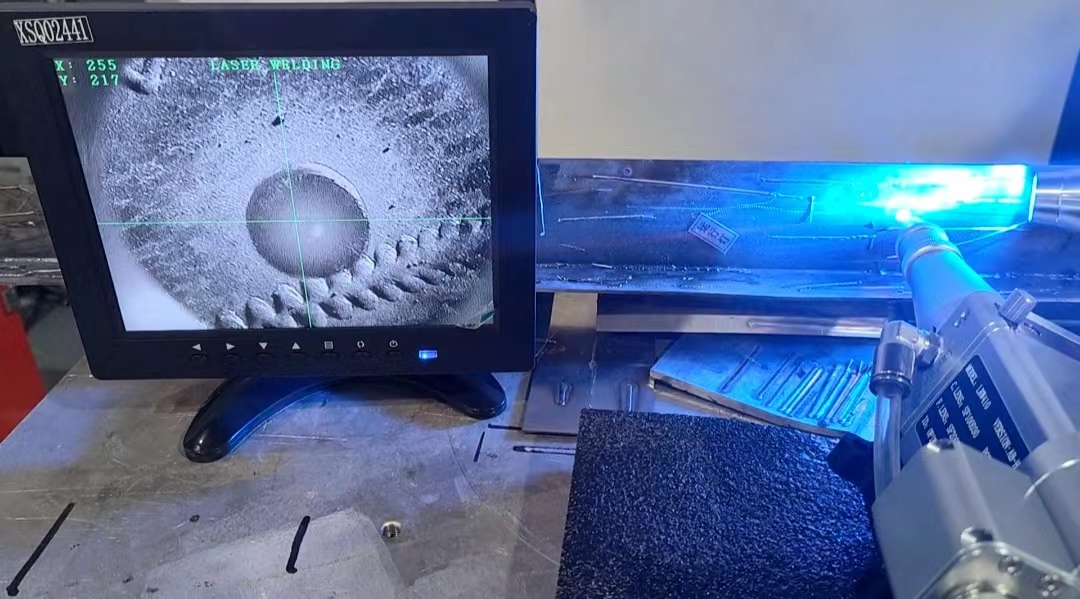

Datorită existenței găurii cheii, fasciculul laser, după iradierea interiorului găurii cheii, va crește absorbția laserului de către material și va promova formarea bazinului de topire după împrăștiere și alte efecte, cele două metode de sudare sunt comparate după cum urmează.

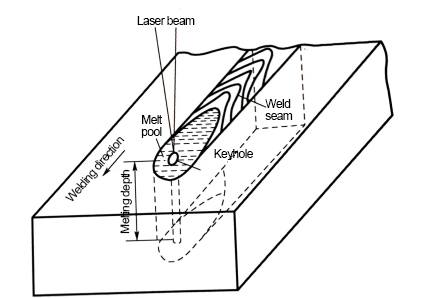

Figura de mai sus oferă procesul de sudare cu laser a aceluiași material și aceeași sursă de lumină, mecanismul de conversie a energiei se face doar prin gaura cheii, gaura cheii și metalul topit din apropierea peretelui găurii se mișcă odată cu avansul fasciculului laser, metalul topit îndepărtează gaura cheii de aerul lăsat în urmă pentru umplere și după condensare, formând o cusătură de sudură.

Dacă materialul de sudat este un metal diferit, existența diferențelor de proprietăți termice va avea un impact mare asupra procesului de sudare, cum ar fi diferențele de puncte de topire, conductivitate termică, capacitatea termică specifică și coeficienții de dilatare a diferitelor materiale, rezultând în efortul de sudură, deformarea prin sudare și modificările condițiilor de cristalizare a metalului îmbinării sudate, determinând o scădere a proprietăților mecanice ale sudurii.

Prin urmare, în funcție de diferitele caracteristici ale scenei de sudare, procesul de sudare a dezvoltat sudarea cu umplutură cu laser, lipirea cu laser, sudarea cu laser cu fascicul dublu, sudarea cu laser compozit etc.

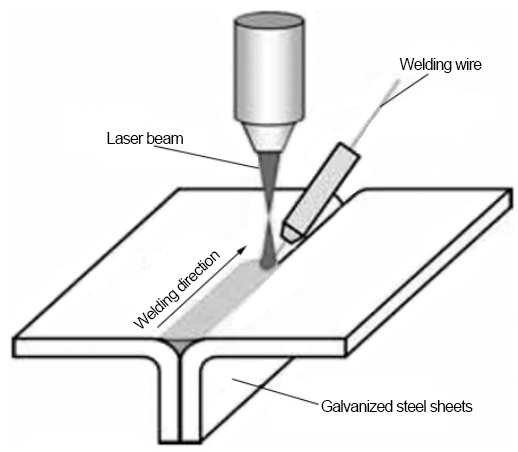

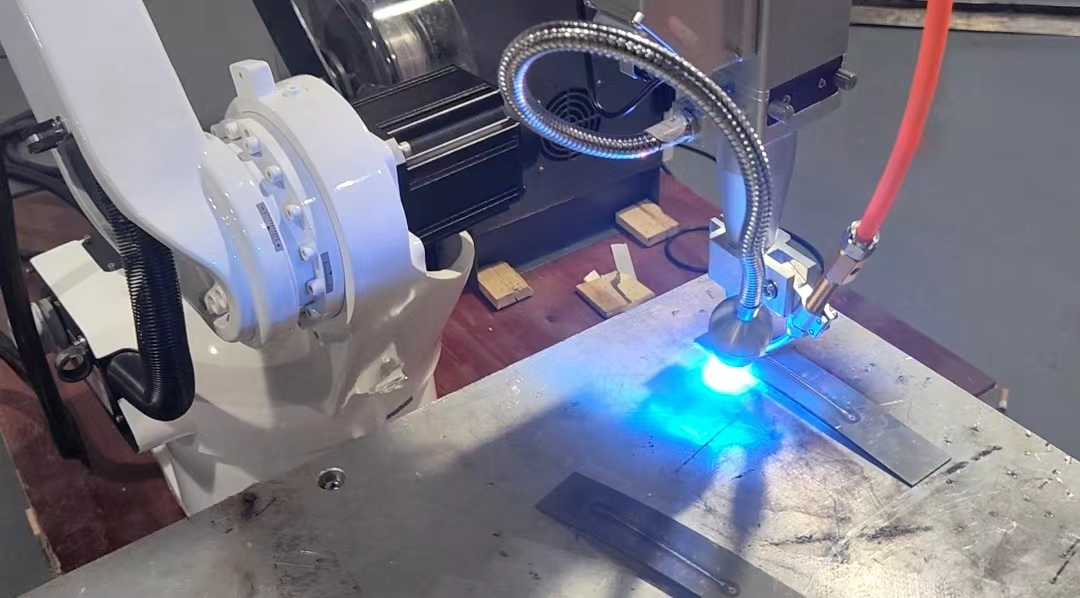

Sudare de umplere cu sârmă cu laser

În procesul de sudare cu laser a aliajelor de aluminiu, titan și cupru, datorită absorbției scăzute a luminii laser (<10%) în aceste materiale, plasma generată foto are o anumită ecranare a luminii laser, astfel încât este ușor să se formeze stropi și duce la generarea de defecte precum porozitatea și fisurile.În plus, calitatea sudurii este de asemenea afectată atunci când distanța dintre piesele de prelucrat este mai mare decât diametrul spotului în timpul pulverizării cu plăci subțiri.

În rezolvarea problemelor de mai sus, se poate obține un rezultat de sudare mai bun prin utilizarea metodei materialului de umplutură.Umplutura poate fi sârmă sau pulbere sau poate fi utilizată o metodă de umplere prestabilită.Datorită punctului mic focalizat, sudura devine mai îngustă și are o formă ușor convexă pe suprafață după aplicarea materialului de umplutură.

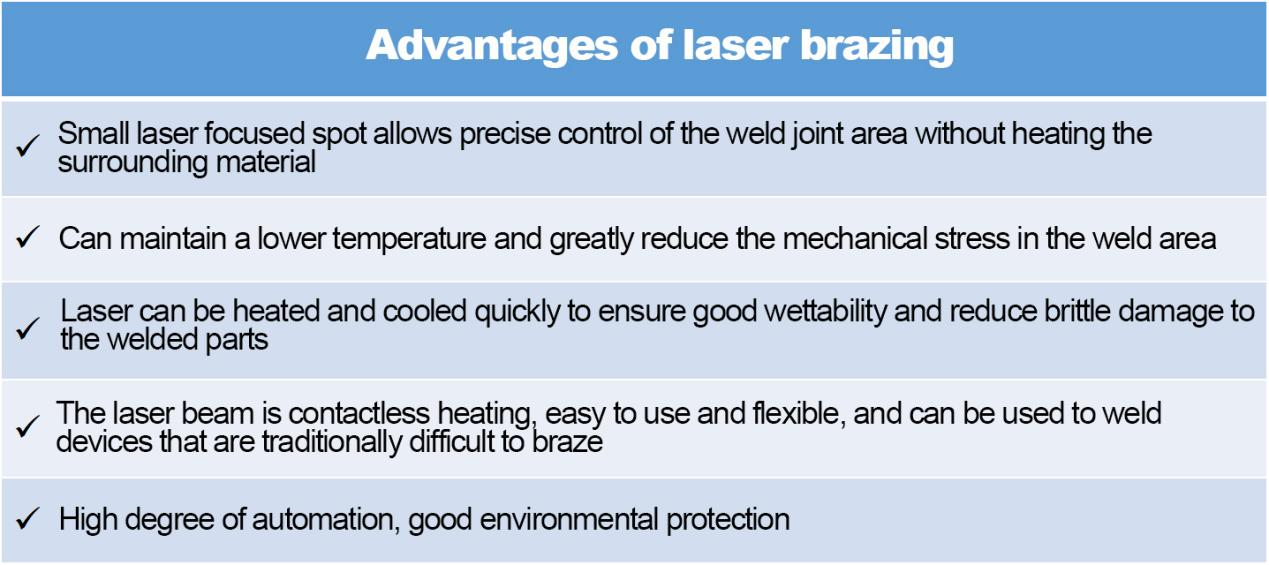

Brazare cu laser

Spre deosebire de sudarea prin fuziune, care topește două părți sudate în același timp, lipirea adaugă un material de umplutură cu un punct de topire mai mic decât materialul de bază la suprafața de sudură, topește materialul de umplutură pentru a umple golul la o temperatură mai mică decât topirea materialului de bază. și mai mare decât punctul de topire al materialului de umplutură și apoi se condensează pentru a forma o sudură solidă.

Lipirea este potrivită pentru dispozitive microelectronice sensibile la căldură, plăci subțiri și materiale metalice volatile.

În plus, poate fi clasificat în continuare ca lipire moale (<450 °C) și lipire dură (>450 °C), în funcție de temperatura la care materialul de lipire este încălzit.

Sudare cu laser cu fascicul dublu

Sudarea cu fascicul dublu permite un control flexibil și convenabil al timpului și poziției iradierii laser, ajustând astfel distribuția energiei.

Este folosit în principal pentru sudarea cu laser a aliajelor de aluminiu și magneziu, sudarea cu plăci de îmbinare și suprapunere pentru automobile, lipire cu laser și sudare prin fuziune profundă.

Fasciculul dublu poate fi obținut cu două lasere independente sau prin divizarea fasciculului cu un divizor de fascicul.

Cele două fascicule pot fi o combinație de lasere cu caracteristici diferite în domeniul timpului (pulsat vs. continuu), lungimi de undă diferite (lungimi de undă în infraroșu mediu vs. vizibil) și puteri diferite, care pot fi selectate în funcție de materialul procesat efectiv.

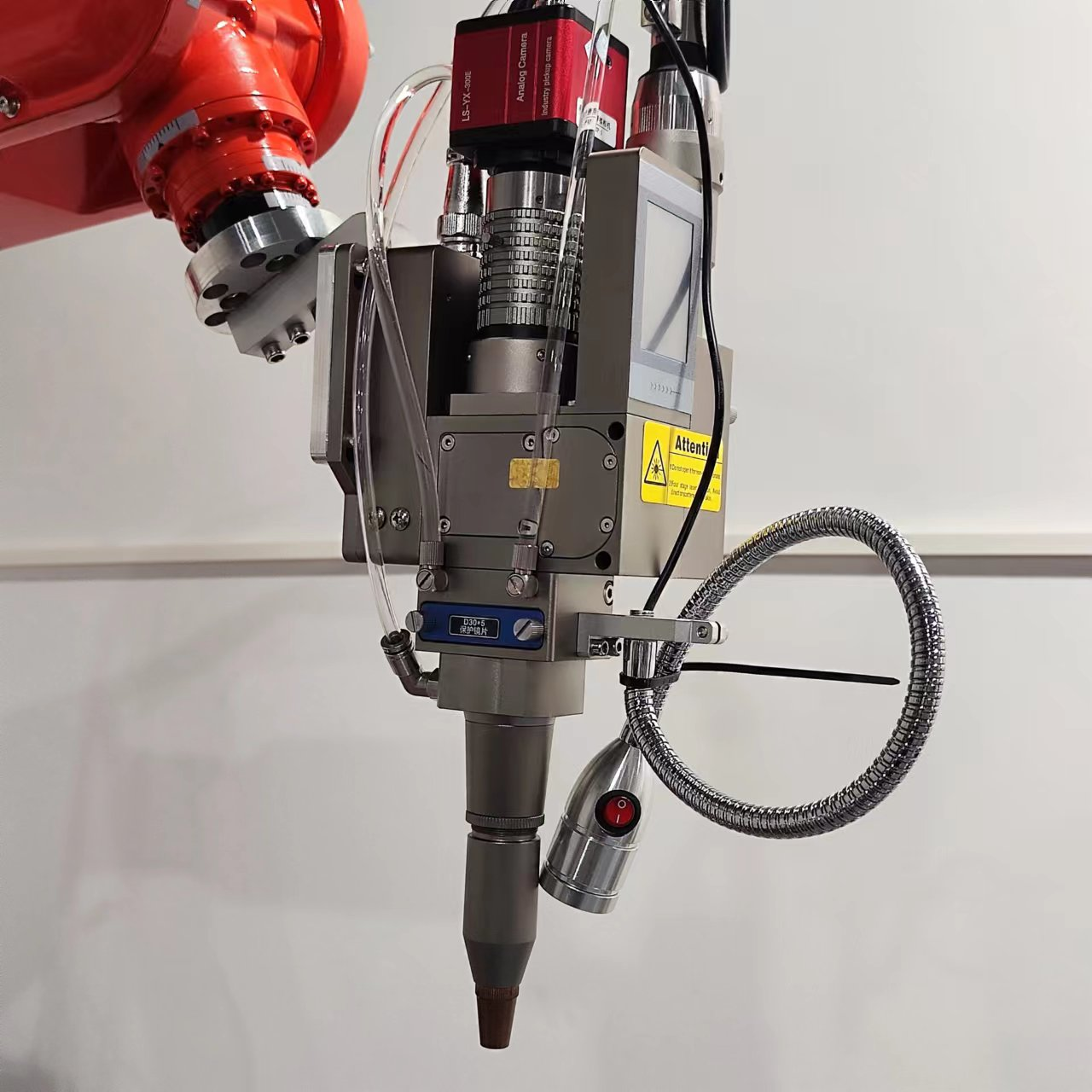

4.Sudura cu laser compozit

Datorită utilizării fasciculului laser ca singura sursă de căldură, sudarea cu laser cu o singură sursă de căldură are o rată scăzută de conversie a energiei și o rată de utilizare redusă, interfața portului materialului de bază de sudare este ușor de a produce nealiniere, ușor de a produce pori și fisuri și alte neajunsuri, pentru a rezolva această problemă, puteți folosi caracteristicile de încălzire ale altor surse de căldură pentru a îmbunătăți încălzirea laserului pe piesa de prelucrat, numită de obicei sudare cu laser compozit.

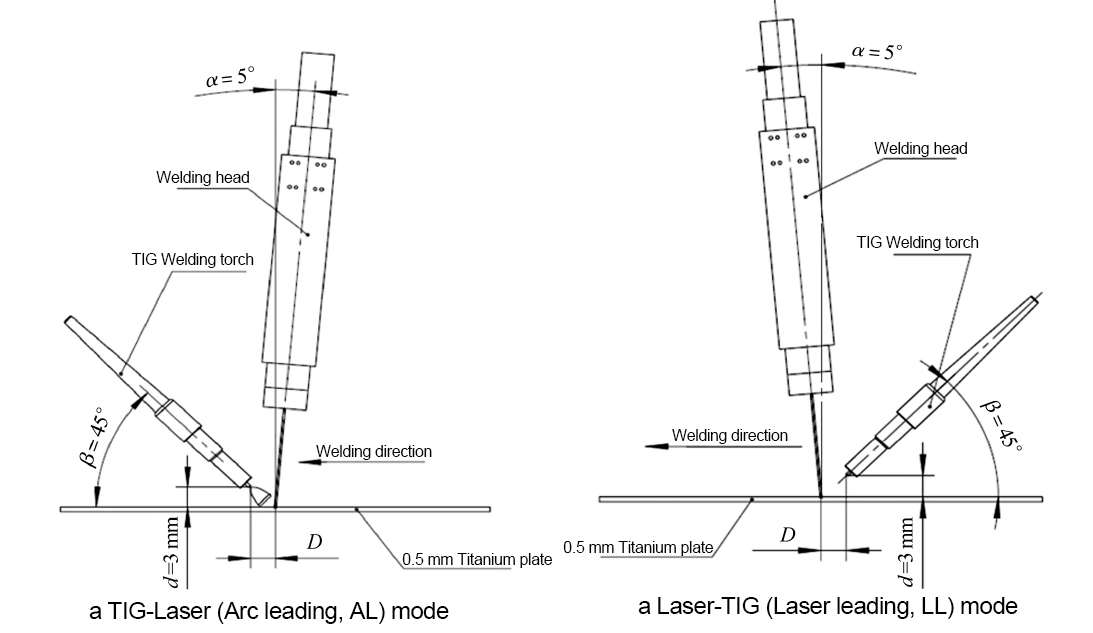

Principala formă de sudare cu laser compozit este sudarea compozită cu laser și arc electric, efectul 1 + 1 > 2 este următorul.

după fasciculul laser în apropierea arcului aplicat,densitatea electronilor este semnificativ redusă, se diluează norul de plasmă generat de sudarea cu laser, ceea cepoate face ca rata de absorbție a laserului să se îmbunătățească mult, în timp ce arcul de preîncălzire a materialului de bază va crește și mai mult rata de absorbție a laserului.

2. utilizarea energetică ridicată a arcului și a totaluluiutilizarea energiei va fi crescută.

3, zona de acțiune a sudării cu laser este mică, ușor de cauzat dezalinierea portului de sudare, în timp ce acțiunea termică a arcului este mare, ceea ce poatereduce dezalinierea orificiului de sudare.În același timp, celcalitatea sudurii și eficiența arcului este îmbunătățitădatorită efectului de focalizare și ghidare al fasciculului laser asupra arcului.

4, sudare cu laser cu temperatură de vârf ridicată, zonă mare afectată de căldură, viteză rapidă de răcire și solidificare, ușor de generat fisuri și pori;în timp ce zona afectată de căldură a arcului este mică, ceea ce poate reduce gradientul de temperatură, răcirea, viteza de solidificare,poate reduce și elimina generarea de pori și fisuri.

Există două forme comune de sudare cu laser-arc compozit: sudarea compozit laser-TIG (după cum se arată mai jos) și sudarea compozit laser-MIG.

Există, de asemenea, alte forme de sudare, cum ar fi sudarea cu laser și cu arc cu plasmă, cu laser și cu sursă de căldură inductivă.

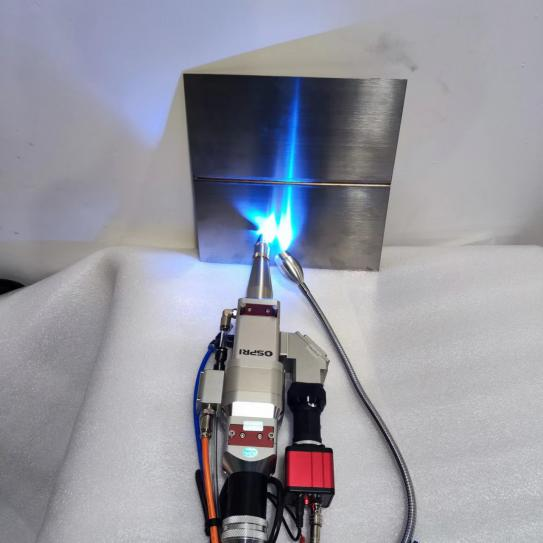

Despre MavenLaser

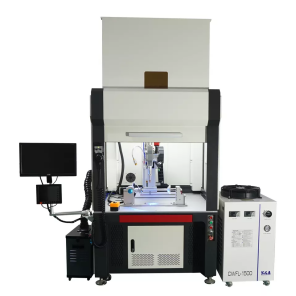

Maven Laser este liderul aplicațiilor de industrializare cu laser în China și furnizorul autorizat de soluții globale de procesare laser.Înțelegem profund tendința de dezvoltare a industriei de producție, ne îmbogățim în mod constant produsele și soluțiile, insistăm să explorăm integrarea automatizării, informației și inteligenței cu industria de producție, oferim echipamente de sudare cu laser, echipamente de marcare cu laser, echipamente de curățare cu laser și bijuterii cu laser din aur și argint. echipamente de tăiere pentru diverse industrii, inclusiv serii de putere maximă, și extindeți continuu influența noastră în domeniul echipamentelor laser.

Ora postării: 13-ian-2023